Контактні щупи компанії Renishaw для КВМ, верстатів, скануючих датчиків та вимірювальних систем Equator™ від Renishaw.

Виробництво:

- Renishaw (Велика Британія)

Важливість щупів для точності

Успішне вимірювання істотно залежить від здатності щупа датчика отримати доступ до об’єкта вимірювання, при цьому зберігаючи точність у точці контакту.

Ефективність вимірювань може легко знизитись, при використанні щупа з поганою сферичністю кульки, з встановленою не по центу кулькою, поганою посадкою різьби або недосконалою конструкцією, що допускає надмірний вигин під час вимірювання.

Фахівці Renishaw використали весь свій, близько 50 річний, досвід у галузі проектування датчиків та щупів з тим, щоб розробити набір різноманітних щупів для координатно-вимірювальних машин та верстатів, що забезпечують найвищу точність вимірювань.

Що таке щуп?

Щуп – це частина вимірювальної системи, яка найперша контактує з деталлю, викликаючи спрацьовування датчика. Сгенерований вихідний сигнал дозволяє отримати дані вимірювання.

Саме тому дуже важливо, щоб щуп забезпечував максимально можливу точність у точці контакту.

Вибір щупа

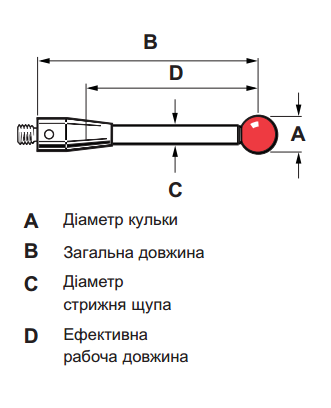

Тип і розмір щупа визначається елементом деталі, який необхідно виміряти. Однак у будь-якому разі найважливішими характеристиками щупа є його жорсткість та ступінь сферичності його наконечника.

Для збереження точності вимірювань у точці контакту рекомендується дотримуватися наведених нижче правил:

- Використовувати короткі щупи

Чим більше вигин або відхилення щупа, тим нижча точність. Виконання вимірювань із мінімально можливою довжиною щупа для конкретного випадку застосування є оптимальним рішенням.

- Забезпечити мінімальну кількість з’єднань

Кожне з’єднання щупа та подовжувачів створює нові точки можливого вигину або відхилення. Тому слід прагнути використовувати мінімально можливу кількість зчленувань для данної конфігурації.

- Використовувати кульку найбільшого діаметру

Це правило визначається двома обставинами:- перше – при більшому розмірі кульки збільшується зазор між кулькою та стрижнем і тим самим знижується ймовірність помилкових спрацьовувань, викликаних випадковим дотиком до вимірюваної поверхні стрижнем;

- друге – кулька більшого розміру знижує вплив якості обробки поверхні вимірювальної деталі.

Вироби по індивідуальному замовленню

|

Стандартний асортимент щупів включає понад 500 найменувань. Та понад 15 000 індивідуальних варіантів.

Команда конструкторів Renishaw може розробити нестандартні варіанти по індивідуальному замовленню відповідно до ваших конкретних вимог. Підрозділом компанії Renishaw з виготовлення щупів розроблено понад 10 000 різних щупів за спеціальними замовленнями для широкого спектру завдань контактних вимірів по всьому світу, починаючи від авіаційної та автомобільної промисловості до крупносерійного виробництва, тому вирішення вашої задачі можливо вже існує. |

Алмазні щупи

| Для задоволення зростаючої потреби у високошвидкісному скануванні, компанія Renishaw розробила алмазні щупи OPTiMUM™, які є вершиною технології виробництва щупів в метрологічному застосуванні.

Алмаз, один з найтвердіших відомих матеріалів на землі. Щупи з алмазним покриттям забезпечують неперевершену зносостійкість і не зазнають «налипання» матеріалу чи передчасного зносу під час сканування деталі. Детальніше про алмазні щупи OPTiMUM™ на Renishaw.com. |

Cумісність з різноманітними системами

|

Широкий асортимент щупів забезпечує сумісність з різноманітними системами.

До них належать координатно-вимірювальні машини, верстати, скануючі датчики та вимірювальні системи Equator™. ПКрім того, їх можна використовувати з датчиками інших виробників, зокрема із датчиками ZEISS |

|

| та FARO® |